螺旋挤压脱水机在固液分离中具有广泛应用。其核心优点就是可以连续生产,效率高,维护成本低。但是要针对一钟特定的物料,进行挤压脱水效果试验并对效果进行优化、挑选出较好的,是一项很费时费心的工作。

在这个行业里,永远都是没有最好,只有更好。

选择螺旋挤压脱水机,首先要看物料的性质,因为不同的物料性质,其液态和固态的聚合力不同。液体的粘度也是一项重要指标,相同的物质浓度不同,液体的粘度也不同。液体粘度越大,固液分离时需要的时间和力量也就越大。但是,每一种螺旋挤压脱水机,对应设计的是一种螺旋和转速,其压榨时间和压缩比(压榨力)是一定的。反过来说,一种特定的螺旋挤压脱水机对应一种物料,压榨脱水的效果最为理想。

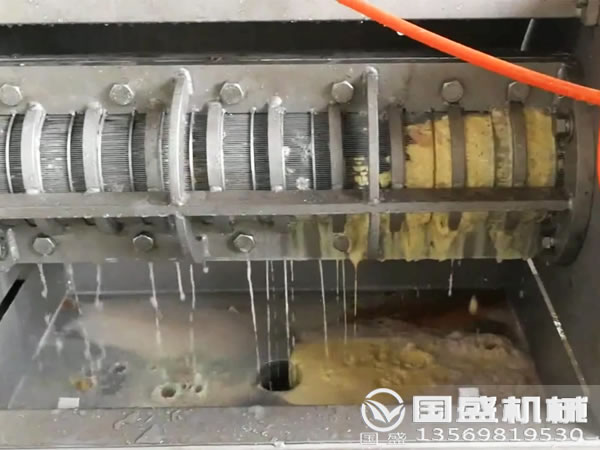

针对您提供的物料,作为螺旋挤压脱水机生产厂家,需要经过一些实验来满足物料压榨脱水的理想效果。比如,我们会准备多种结构的螺旋部件,通过更换压榨螺旋的外形尺寸,通过带变频器的电机来改变螺旋挤压脱水机的转速,通过更换筛网来改变分离出来液体中固形物的含量。螺旋挤压脱水机生产商企业同时具备检测手段,来检测脱水后物料的含水量,给使用者一个准确可信的运行结果参数。

其次是压榨后物料含水量的要求和分离出来的液体中固体含量的高低。

压榨后物料的含水量,是通过专用的检测仪器检测的。实现压榨后物料含水量较低技术,是通过改变压榨螺旋和延长压榨时间来实现的。看似简单的压榨试验,是需要螺旋挤压脱水机的设计者丰富的经验和较强的理论基础支撑的。

有时候,一些客户既需要压榨后物料的含水量比较低,又要在工艺上需要每天把压榨腔内的固体清理干净,防止物料在工作环境、温度下发生化学变化。很多螺旋挤压脱水机使用中,物料在压榨腔内形成较高的挤压料层、清理出来非常麻烦。通过什么手段来实现机器自动清理,反映了一个设计者较高的设计水平和设计理念,最大程度上方便了使用者的操作要求。

压榨螺叶的使用寿命,也是一个非常现实和棘手的问题。压榨螺旋长时间在较负荷下工作,表面磨损和沿螺旋最大直径的螺旋叶片方向磨损较快。其中最快磨损的地方是沿螺旋最大直径的螺旋叶片方向。

轴向磨损,会造成螺旋叶片和筛网之间的间隙加大,其结果是压榨后物料的干度下降,同时会形成进料速度下降,产量降低,甚至物料返料打滑。

径向磨损造成螺旋叶片减薄,叶片在物料的反作用力下后翻,导致脱水机失效。

智慧的方案,都应该在设计制造之初都要考虑到因素,并且合理的加以解决,以除后患。

压榨脱水技术已经渗透到我们生活的各个领域,可以说是一个商机无限的蓬勃市场。国内企业必须花大力气迎头赶上。